- КлиентМуниципальное унитарное предприятие, снабжающее население и предприятия водой

- Сфера деятельностиОбеспечение электроэнергией и газом. Водоснабжение.

- РегионРеспублика Татарстан

Цель проекта:

- Сократить время протекания процесса реагирования на аварию (время от момента приёмки заявки до момента выезда на аварию);

- Сократить время устранения аварии;

- Сократить количество переходящих заявок на следующие сутки;

- Увеличить выработку по количеству выполненных заявок за сутки.

Результат:

- Время протекания процесса реагирования на аварию (время от момента приёмки заявки до момента приезда на аварию) сокращено на 10%;

- Время протекания процесса устранения аварии сокращено на 10%;

- Выработка на одну бригаду в количестве выполненных заявок увеличилась в 2 раза;

- Незавершенное производство (НЗП) в количестве переходящих на следующую смену заявок на аварию за сутки сокращено в 2 раза.

Реализация проекта на муниципальном унитарном предприятии, отвечающем за снабжение населения города водой, осуществлялась в рамках национального проекта «Повышение производительности труда и поддержка занятости». Проект был реализован консультантами «Лин Вектор» совместно с рабочей группой предприятия-участника национальной программы и Региональным центром компетенций (РЦК) Республики Татарстан при поддержке Министерства промышленности и торговли Татарстана.

Результатом стратегической встречи по обсуждению итогов диагностики стал перечень узких мест процесса и мероприятий по их оптимизации. Первую часть материала можно прочитать здесь.

Подробнее о проблемных местах

1. Сбор на аварию.

Проблема: Длительное ожидание инструментов и материалов со склада.

Предпосылки: Сотрудникам, выезжающим на аварию, нередко приходилось ждать необходимые инструменты и материалы со склада около 20 минут. Сотрудники склада не всегда быстро могли среагировать и найти нужный инструмент моментально.

Решение:

- Проведен АВС-анализ;

- Частооборачиваемый материал перемещен на стеллажи рядом с местом выдачи;

- Организовано хранение материалов по частоте выдачи;

- Замаркированы контейнеры для хранения для быстрого поиска;

- Создана зона напольного хранения для быстрой выдачи крупногабаритных материалов;

- Введена система 5С на складе: исключение пересортицы мелкогабаритных материалов (гайки, болты), визуализация, адресное хранение;

- Приведены к единому стандарту места расположения товарно-материальных ценностей;

- Введен позаявочный мониторинг времени сдачи товарно-материальных ценностей со склада.

2. Поиск места течи бригадами по раскопкам.

Предпосылки: Бригаде по раскопкам приходилось долго искать место аварии (от 15 мин. до 60 мин.). Исходные материалы находились у мастера на бумаге, что вызывало дополнительные затруднения. При плохих погодных условиях было сложно пользоваться бумажными документами.

Решение: Консультанты совместно с рабочей группой создали чек-листы сбора информации для бригад обследования. Сейчас в разработке перевод чек-листов в планшет для электронного заполнения.

3. Организация работ на месте аварии.

Предпосылки: В аварийном автофургоне отсутствовала система 5С. В связи с этим, сотрудники долго искали материалы в инструментальном отсеке, а затем им сложно было переместить инструменты от фургона с инструментарием до места аварии в один заход.

Решение:

- Организована зона инструментального отсека аварийного фургона с учётом сортировки, визуализации и стандартизации мест расположения предметов;

- Сформированы новые отсеки для хранения инструментов;

- Ненужный и лишний инструментарий исключен;

- Закуплен минимальный запас ТМЦ в аварийном автофургоне для бригад по раскопкам;

- Стандартизация месторасположения инструментария и товарно-материальных ценностей.

4. Перемещение спецтехники.

Предпосылки: На месте аварии не было оперативного перераспределения спецтехники туда, где она нужна. Возникали простои из-за нехватки техники.

Решение: Был создан чат бригад аварийно-диспетчерской службы. В нём мастера бригад могут сообщать об освободившейся технике, высылать свои координаты и фото с места работ, для решения оперативных вопросов. Описан порядок передачи техники дистанционно, между бригадами.

5. Проведение ремонтных работ.

Предпосылки: В связи с недостатком опыта некоторых сотрудников присутствовал риск выполнения некачественного ремонта на сетях водоснабжения.

Решение:

- Были созданы стандартизированные операционные карты на основные операции «Установка импортного хомута» и «Разработка котлована с прилегающими смежными сетями».

- Разработан план-график разработки СОК по ключевым операциям ремонтных работ.

На самостоятельную перспективную реализацию предприятие взяло в работу разработку регламента по категорированию аварий с описанием необходимой техники по каждой категории, в целях нормирования работ для последующего выстраивания системы мотивации персонала аварийных бригад. Также покупку и установку устройств видео-фиксации для контроля безопасности и качества выполняемых работ.

По ходу реализации мероприятий проводился производственный посуточный анализ аварийных бригад по раскопкам. Производственный анализ – один из важнейших инструментов Бережливого производства, направленный на своевременное получение точных данных о ходе выполнения заявки на любом из этапов производства работ, оперативное выявление отклонений и реагирование на проблемы.

Проблемы по итогам производственного анализа:

- Некачественные входные данные от заявителя по месту течи (диспетчерская служба);

- Длительное ожидание товарно-материальных ценностей (ТМЦ) со склада (склад);

- Возврат за нужными ТМЦ на базу (склад);

- Поиск необходимых ТМЦ (автофургон);

- Поломка/неисправность инструмента (автофургон, бригада);

- Длительное ожидание сторонних организаций;

- Ожидание нужной спецтехники.

Эталонный участок.

Процесс проведения аварийных земляных работ на сетях водоснабжения включает в себя 3 основных участка:

- Диспетчерская служба.

Здесь разработаны скрипты общения телефонистов с населением: прописаны основные уточняющие вопросы для более точной идентификации места аварии. Разработан стандарт клиентоориентированности и общения телефонистов с населением. Внедрена система 5С на рабочих местах.

- Центральный склад.

Здесь проведён АВС-анализ, по его результатам внедрена система 5С на складе. Склад организован согласно оборачиваемости ТМЦ. Внедрена стандартизация.

- Автофургон.

Внедрена система 5С в инструментальном отсеке и в бытовке. Организована стандартизированная работа: разработан стандарт мониторинга поддержания порядка в автофургоне по чек-листам, составлен стандартизированный перечень минимального запаса в фургоне и поддержание постоянного запаса по чек-листу. Создана цепочка помощи для аварийных бригад.

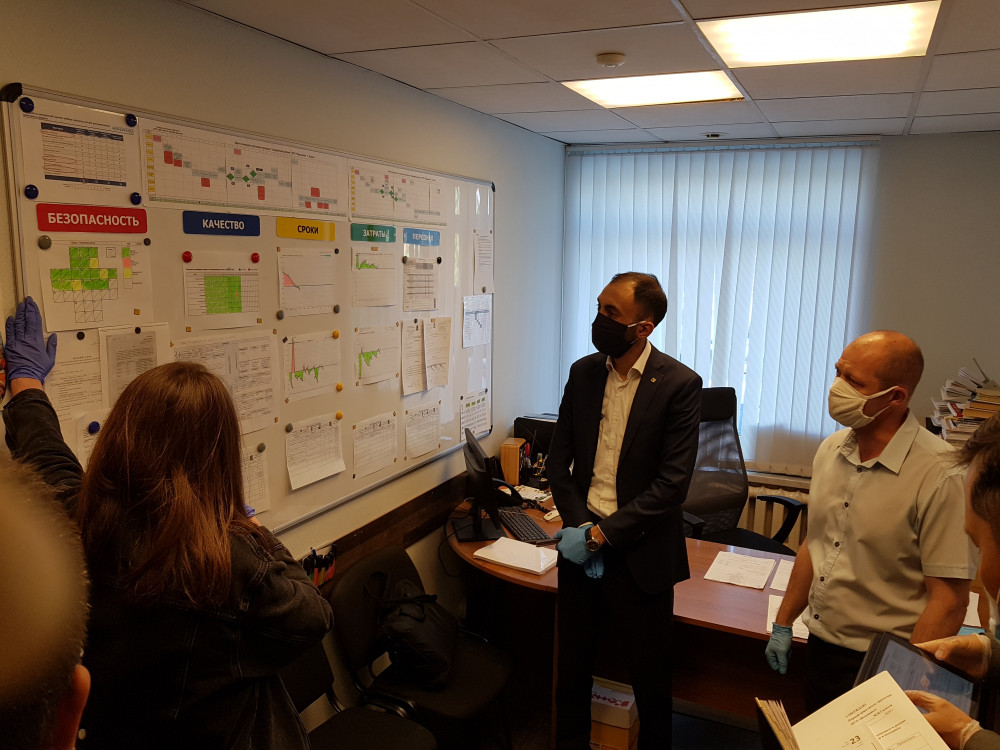

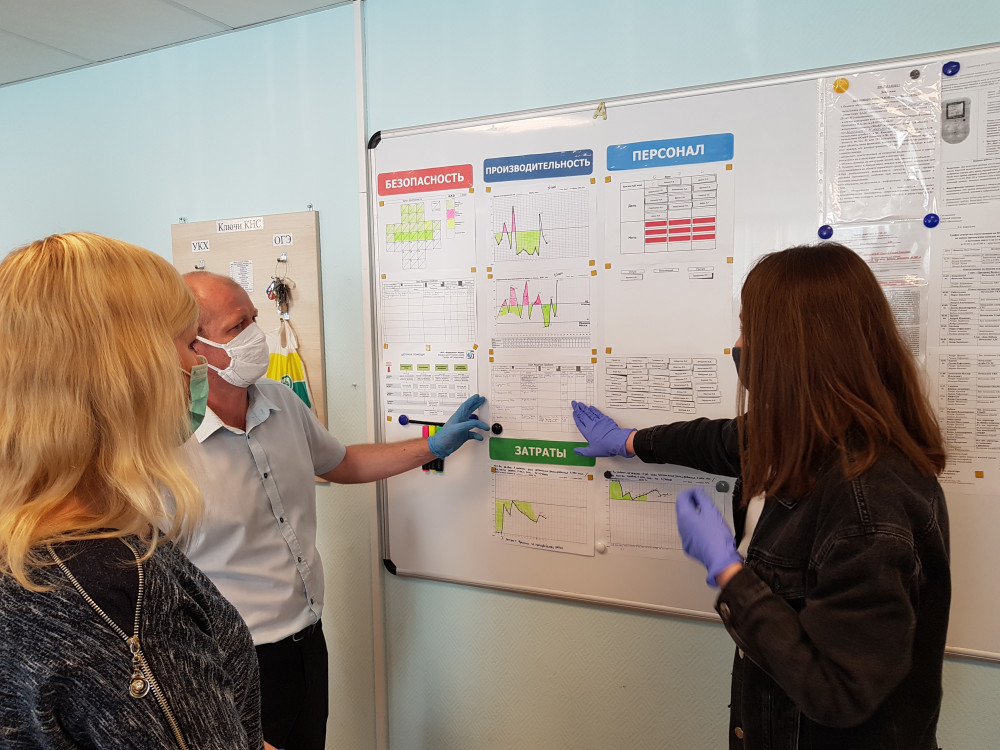

Для закрепления результатов проектной деятельности была введена система подачи предложений, где каждый сотрудник может внести свой вклад в улучшение деятельности предприятия. Был создан Проектный офис и описана система подачи, рассмотрения и реализации проектов. Это позволит предприятию эффективно управлять человеческим потенциалом персонала и даст начало для непрерывных улучшений всех процессов.

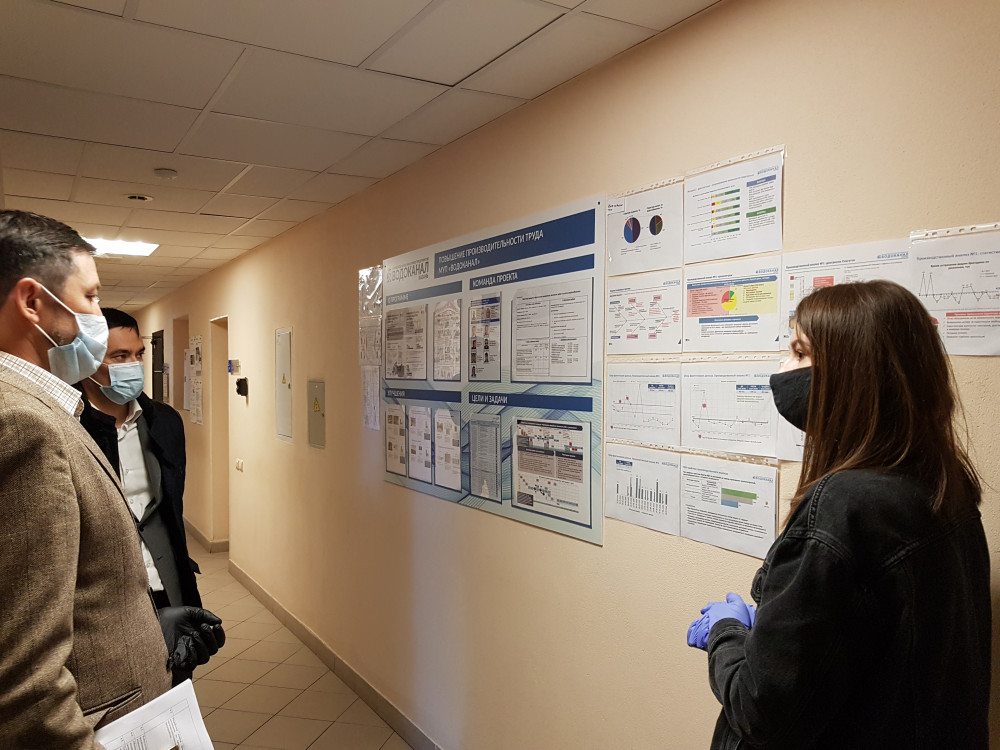

В подразделениях размещены информационные стенды, разъясняющие принципы Бережливого производства и отображающие динамику проводимых улучшений.