- Клиент«ПТФК «Технотрон»

- Сфера деятельностиОбрабатывающие производства

- РегионНабережные Челны, Республика Татарстан

- Цель проектаПовышение производительности процессов сборки панели приборов на 20%

Результат:

- Снижение времени цикла сборки панели на 21%

- Увеличение времени ценности на 11%

- Сокращение потерь на 56% (из них: сокращение потерь перемещения и транспортировки на 69 %, сокращение потерь доработки на 46 %, сокращение прочих потерь на 54 %)

Предпосылки проекта

- Отсутствие сбалансированного потока операций

- Низкая эффективность процесса выдачи комплектующих и пополнения запасов на участках сборки

Этап 1. Первичная диагностика

По итогам первичной диагностики определены направления изменений:

- Выстраивание потока на сборочных операциях

- Реорганизация процесса выдачи комплектующих и пополнение запасов на участках сборки

Этап 2. Организационная подготовка

В рамках этапа сформирована рабочая группа, устав и план реализации проекта, распределены и формализованы зоны ответственности участников

Этап 3. Вводное обучение

Рабочая группа предприятия прошла обучение в Лин-лаборатории в Центре Лин-компетенций «Лин Вектор». Для руководителей было проведено базовое обучение по теме повышения операционной эффективности.

Этап 4. Комплексная диагностика пилотного процесса (сбор и анализ данных)

Для формирования у всех участников проекта общего понимания текущей ситуации проведен сбор и анализ данных:

- Определены основные материальные потоки и их движение в условиях действующих планировочных решений.

- Определена исходная эффективность процесса (53%).

Силами рабочей группы проведены наблюдения, хронометражи и интервью участников процесса. На основании полученной информации построены диаграмма сбалансированности операций процесса. Определены ценности и потери для каждой операции.

По итогам анализа определено целевое значение изменений: сокращение время сборки на 20%. Разработан и утвержден план по достижению целевого состояния.

Этап 5. Разработка плана мероприятий по пилотным процессам и реализация

Направление «Процессы»

Оптимизация участка сборки панели приборов

Изменение потока и моделирование будущего состояния.

Преимущества реализованного потока:

- Визуальная наглядность хода процесса

- Упорядочение

- Сокращение перемещений

Оптимизация работы склада

Также для сокращения времени на поиск комплектующих и управления достаточным уровнем запасов реорганизован склад комплектующих (на основе анализа периодичности и объема потребления посредством АВС-анализа).

В процессе реорганизации:

- Выделено отдельное помещение под склад комплектующих

- Проведено формирование целевого состояния планировки и организации склада

- Закреплена ответственность за управление складом и доступ к комплектующим строгого круга лиц (комплектовщик, распределитель работ)

- Проанализирован перечень, объем и интенсивность потребления комплектующих и определен наиболее оптимальный способ пополнения для каждого вида

- Определена схема оборачиваемости запасов. Разработана инструкция для всех участников процесса

Результаты:

- Снижение времени цикла сборки панели на 21%

- Увеличение времени ценности на 11%

- Сокращение потерь на 56% (из них: сокращение потерь перемещения и транспортировки на 69 %, сокращение потерь доработки на 46 %, сокращение прочих потерь на 54 %)

Управление оборудованием

- Проведено обучение по аспектам всеобщего обслуживания оборудования

- Проведен аудит работы службы главного механика

- Проведен анализ системы мониторинга эксплуатации и обслуживания оборудования

Направление «Система»

Изменение системы оперативного управления:

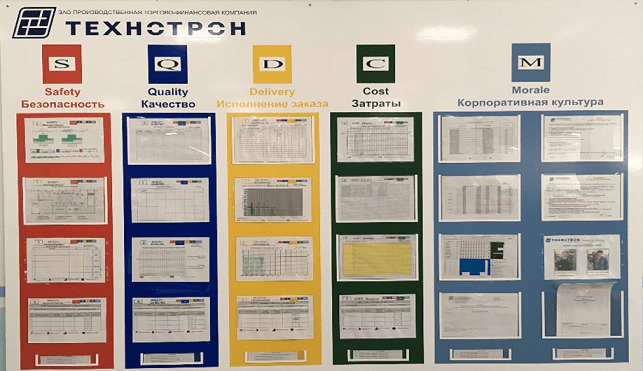

- Изменение структуры стенда (SQDCM)

- Ввод дополнительного ежемесячного совещания на уровне начальника цеха/мастера участка с целью решения вопросов участка не разрешенных в течение месяца

- Разработка цепочки помощи. Утверждение инструкции по эскалации проблем.

Стандартизация пилотного участка:

- На все операции пилотного участка разработаны и размещены на рабочем месте СОП (стандартные операционные карты).

- Замена папок с чертежами схем сборки панели выключателей на электронную базу данных с доступом через планшет.

Управление компетенциями

- Изменена форма матрицы компетенций

- Разработан план развития компетенций

Преимущества:

- Визуализирован объем компетенций отдельного сотрудника и участка в целом по каждой операции

- Наглядно понятная граница, до которой необходимо наращивать компетенции

Направление «Культура»

Формирование системы подачи предложений

- Проведен анализ и корректировка существующей системы подачи предложений

- Разработана и утверждена система мотивации за подачу предложений

- Информация и бланки по подаче предложений размещены в общем доступе на стенде SQDCM

Этап 6. Завершение и передача ответственности

По итогам пилотного проекта разработан план перспективного развития

- Запуск проекта по вовлечению персонала в систему непрерывных улучшений

- Запуск проекта по развертыванию системы TPM (всеобщего обслуживания оборудования) и управление эффективностью использования оборудования

Распространение методов и принципов бережливого производства на деятельность остальных структурных подразделений компании.

Возможно Вам будут интересны другие реализованные проекты.