- Клиент«Славнефть-Мегионнефтегаз»

- Сфера деятельностиНефтегазовая отрасль

- РегионХанты-Мансийский АО

- Цель проектаСоздание системы непрерывных улучшений производственных и офисных процессов и сокращение расходов цехов на 10%.

Результат:

С начала проекта сотрудники «Мегионнефтегаза» подали уже более 4000 предложений, направленных на повышение безопасности и эффективности работ. Это позволило сократить потери и повысить операционную эффективность с общим экономическим эффектом порядка 130 миллионов рублей.

«Славнефть-Мегионнефтегаз» при помощи группы «Лин Вектор» в 2017 году стал участником программы «ЛИНиЯ». Программа нацелена на развитие системы непрерывных улучшений в активах «Газпром нефти». Цель: повышение операционной эффективности на основе Лин-подхода.

Внедрение инструментов бережливого производства в «Славнефть-Мегионнефтегазе» началось в марте 2017 года. В качестве пилотных были выбраны пять структурных подразделений: цеха добычи № 1, 6 и 7, а также цех подготовки и перекачки нефти № 1 и цех сбора, добычи и транспортировки газа. Развитие Лин-подхода проходило поэтапно в течение 10 месяцев c помощью консультантов группы «Лин Вектор».

С начала проекта по развитию Бережливого производства сотрудники «Славнефть-Мегионнефтегаза» подали уже более 4000 предложений, направленных на повышение безопасности и эффективности работ. Это позволило сократить потери и повысить операционную эффективность с общим экономическим эффектом порядка 130 миллионов рублей.

Кан Алексей Геннадиевич, Генеральный директор ОАО «Славнефть-Мегионнефтегаз»: «Цель – запустить механизм постоянных изменений, направленных на устранение потерь и сокращение непроизводительных затрат. Тут считаю необходимым пояснить – речь не идет о простом сокращении расходов. Этот путь, я убежден, давно себя исчерпал. Гораздо эффективнее вовлечь самих работников в процесс управления. И это не громкие слова. Повторю, мне важно, чтобы каждый, кто работает в «Мегионнефтегазе», осознал – он не «винтик» в механизме, от которого ничего не зависит, а специалист, идеи и конструктивные предложения которого важны и востребованы.»

1 этап. Организационная подготовка.

В рамках этапа:

- Консультантами группы «Лин Вектор» были проведены объезды/осмотры и интервью начальников пилотных цехов и ключевых руководителей, в результате которых подготовлены обучающие материалы (презентации, видео, тесты) для самостоятельного проведения обучения внутренними тренерами.

- Совместно с руководителями проведены 3 сессии по факторному анализу эффективности цехов. В результате — составлены перечни процессов, подлежащих первоочередному улучшению.

- Были составлены и одобрены ключевыми заинтересованными сторонами: детальный план, ежемесячные ресурсные планы, система визуального управления в офисе, устав проекта, план коммуникаций, матрица ответственности. Также была реализована галерея результатов.

- Определен набор показателей эффективности для «пилотных» цехов для мониторинга изменений.

Этап 2. Обучение.

Чтобы работать по-новому, сотрудникам требовались соответствующие знания. К обучению инструментам бережливого производства привлекли весь персонал пилотных цехов – это более 600 человек. Порядка 100 представителей структурных подразделений прошли дополнительную подготовку, чтобы быть проводниками системы непрерывных улучшений в своих коллективах – стали внутренними тренерами и навигаторами. Они объясняли производственникам на местах, что такое Лин-подход и почему он важен для каждого из них.

В рамках этапа:

- Обучены внутренние тренеры – навигаторы 21 чел.

- Подготовлены обучающие материалы (презентации, видео, раздатка, тесты) для самостоятельного проведения обучения внутренними тренерами.

- При поддержке консультантов внутренние тренеры с 3-4 раза начали самостоятельно обучать персонал своих пилотных участков.

- В процессе внедрения инструментов обучена 2 волна навигаторов 36 чел. для участия в рабочих группах по направлениям 5С, СОП, КПСЦ.

- Велся реестр проблем и мониторинг их решения.

Игорь Горбунов, заместитель начальника цеха добычи нефти и газа № 1: «Для меня, как для внутреннего тренера, успехи нефтегазопромысла являются показателем того, что инструменты бережливого производства в «Мегионнефтегазе» работают эффективно. Успеха можно достичь, только если каждый участник производственного процесса будет понимать всю важность и необходимость происходящих преобразований. И моя задача как тренера донести этот принцип до каждого сотрудника цеха.»

Ярослав Петров, ведущий инженер цеха добычи нефти и газа № 7: «Для меня было важным вовлечь всех сотрудников в этот процесс, чтобы каждый из сотрудников пользовался инструментами, улучшал свои условия труда, условия работы. Вовлечённость персонала в процесс реализации идеи очень большая».

Этап 3. Сбор данных, планирование мероприятий и внедрение в пилотных цехах.

Этап включал работы по развитию следующих инструментов:

- ВУЭ (визуальное управление эффективностью).

- Быстрое решение проблем.

- Картирование потока создания ценности.

- СОП (стандартные операционные процедуры).

- Процесс подачи инициатив «ИДЕЯ»

- 5С (система организации рабочего пространства).

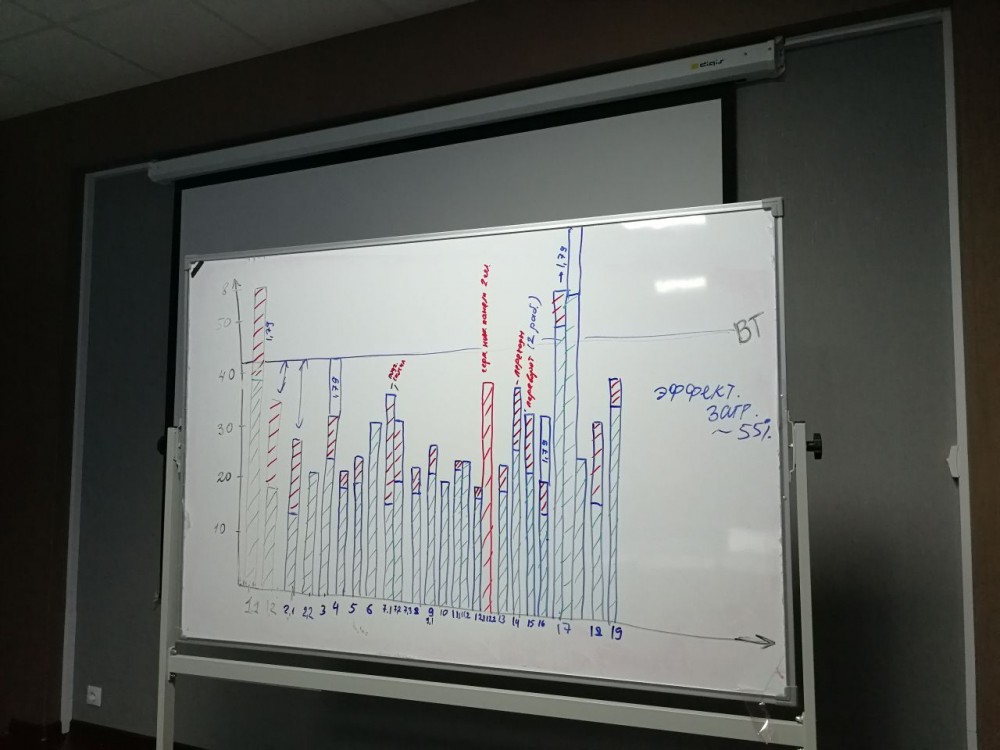

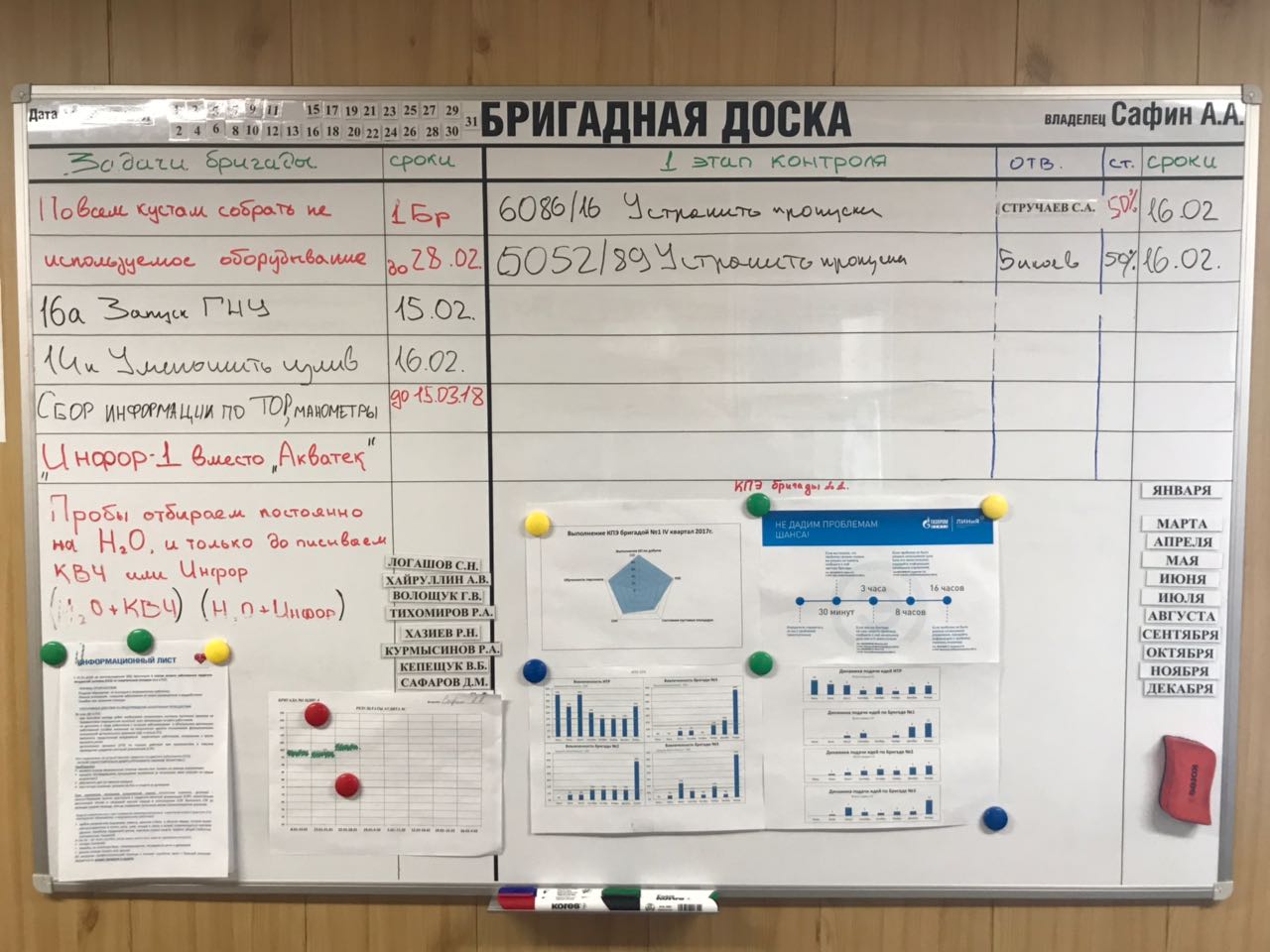

ВУЭ (визуальное управление эффективностью).

Система ВУЭ (управление показателями «на местах»):

- Позволяет довести стратегические цели и текущие задачи до каждого сотрудника;

- Повышает прозрачность управления – все показатели отслеживаются и становятся понимаемыми каждому сотруднику;

- Позволяет отслеживать все проблемы и решать их (проблемы не скрываются, не забываются);

- Повышает мотивацию сотрудников и ответственность за конечный результат.

ВУЭ стало привычным атрибутом рабочего места начальников структурных подразделений, мастеров бригад. Как результат: время на проведение планерок сократилось на 20 %.

Развитие инструментов ВУЭ проходило в несколько этапов:

- Проведена оценка текущего уровня визуализации, уровня проведения совещаний, планерок, передач смен.

- На основе методики ВУЭ ГПН предложены рекомендации и разработаны стенды начальников цехов.

- Участие в совещаниях и планерках, коучинг по использованию визуального управления.

Результаты:

- Совещания и планерки у начальников цехов проводятся с использованием ВУЭ.

- Изготовлены и используются стенды ВУЭ 2-го уровня у мастеров на некоторых участках.

- Совещания и планерки проводятся быстрее и эффективнее. Стенд ВУЭ позволяет мастерам и др. участникам заранее ознакомиться с ключевой информацией, которая будет обсуждаться, а начальнику цеха – сфокусировать внимание собравшихся на наиболее важных моментах.

- Передача смен в операторных происходит быстрее, т.к. стенд ВУЭ дает полное представление по важным параметрам.

- Операторы сами управляют информацией на стендах, что дает возможность руководителю быстро оценить ситуацию на участке и эффективно реагировать.

Быстрое решение проблем.

Система быстрого решения проблем позволяет решать комплексные проблем путем поиска ключевого источника и разработки мероприятий для системных улучшений. Является более мощным инструментом по сравнению с подачей инициатив работникам, при которых решаются мелкие проблемы.

Система выстраивалась поэтапно:

- Проведен анализ механизма фиксации проблем и рисков в Компании

- Разработан механизм визуализации, мониторинга и эскалации проблем

- Разработан курс обучения пилотных цехов по методикам решения проблем на уровне инструментов «5 почему», «8 шагов решения проблем», «Диаграмма Исикавы», «Дерево решения проблем», «Причинно-следственные связи», «Мозговой штурм» и др.

- Проведено обучение рабочих групп и ИТР пилотных цехов.

- Проведены сессии по решению проблем в каждом пилотном цехе.

- Сформированы отчеты по решению проблем в формате А3, мероприятия внедряются в цехах или эскалированы для дальнейшего решения.

За время проекта было проведено более 10 сессий по решению проблем на разных уровнях.

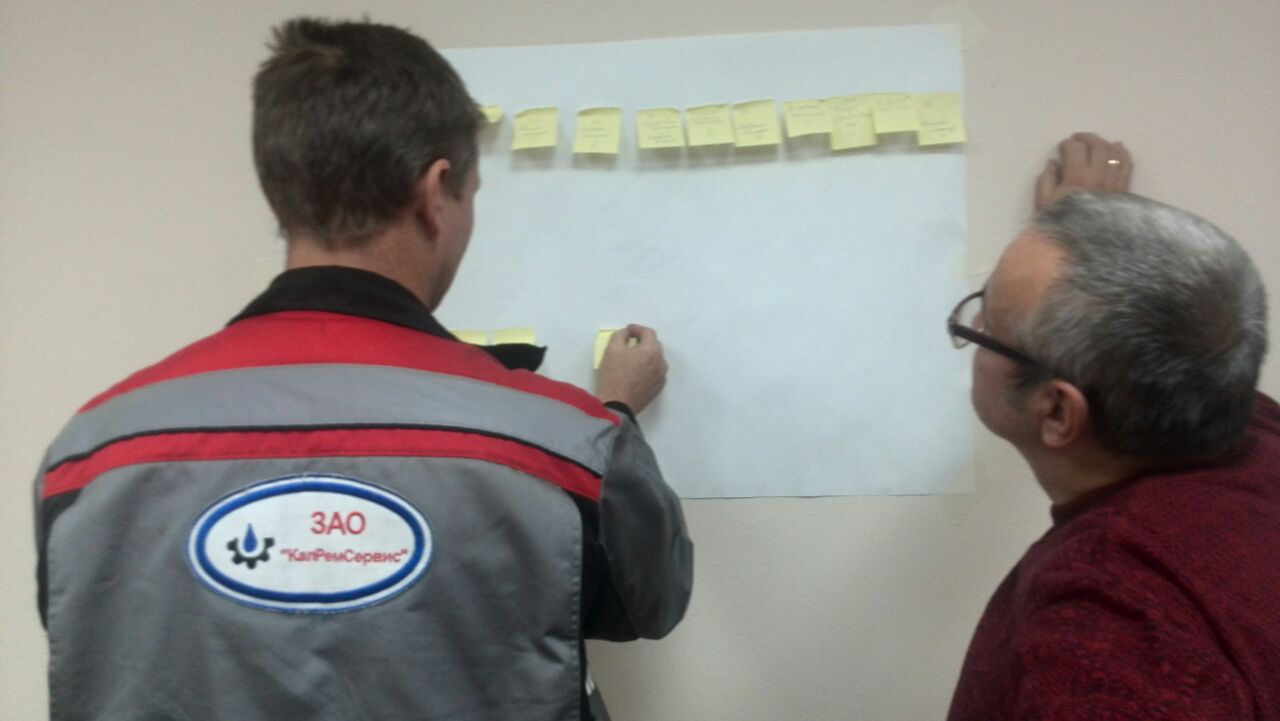

Картирование потока создания ценности.

Благодаря КПЦ можно объективно оценить процессы, анализировать потери и разрабатывать план по улучшению работы. Поток представляет собой совокупность действий, которые нужно выполнить для создания продукции или услуги.

В 5 пилотных цехах было проведено картирование 18 процессов, таких как «Отбор технологической жидкости», «Промывка скважины», «Обход, осмотр оборудования подготовки нефти и отбор проб» и прочие.

Этапы работ:

- Проведены факторные анализы эффективности пилотных подразделений на основе которых составлен перечень процессов для первоочередного картирования.

- В каждом пилотном подразделении создана рабочая группа и обучена инструменту Картирование потоков создания ценности.

- В каждом пилотном подразделении завершено совместно с консультантами картирование 1 процесса.

Виталий Хропатый, заместитель начальника ЦППН-1: «В качестве руководителя рабочей группы специалистов ЦППН-1 я занимался картированием процессов «Ведение технологического режима» и «Обход, осмотр оборудования подготовки нефти и отбор проб». Уже на начальных этапах работы стало очевидно, что этот метод позволяет выявить даже незначительные потери времени – и в результате существенно ускорить выполнение операции. При этом безопасность, как и прежде, остается в числе ключевых критериев.»

СОП (стандартные операционные процедуры).

СОП — это документ, который позволяет встроить качество в процесс работы, донести до каждого сотрудника в удобной форме как сделать работу безопасной, сократить количество ошибок и время выполнения работы.

Специалистами «Мегионнефтегаза» на первом этапе разработано более 50 СОПов и это количество постоянно увеличивается. Замена пробоотборного вентиля на фонтанной арматуре добывающей скважины, обход-осмотр оборудования, трубопроводов, сосудов, работающих под давлением – оптимизация алгоритма этих и других операций позволила сократить среднее время их выполнения на 15%.

В рамках этого инструмента были проведены следующие работы:

- Составлены перечни операций в пилотных подразделениях.

- Разработана методика определения ключевых операций с т.з. безопасности, качества, производительности, сложности и частоты выполнения операций.

- Созданы рабочие группы в пилотных подразделениях, проведены обучения рабочих групп.

- Проведено ранжирование операций в каждом пилотном подразделении.

- Разработано и утверждены СОПы в 5 пилотных цехах.

- Создана база данных СОП предприятия.

До того, как была проведена работа по стандартизации, операции были улучшены. Результаты улучшений.

- Повышение безопасности

- Снижение изменчивости

- Повышение производительности, например:

- СОП «Обход и осмотр оборудования, трубопроводов и сосудов работающих под давлением» позволяет сократить время операции с 49 до 27 мин (на 45%).

- СОП «Смена пробоотборного вентиля» — с 60 до 40 мин (на 33%).

- В каждом пилотном цехе совместно с консультантами разработано по 3 СОП

- В пилотных цехах согласно утвержденным графикам самостоятельно разработаны 30 СОП

Ярослав Петров, ведущего инженера цеха добычи нефти и газа № 7, один из авторов СОПов: «Стандартные операционные процедуры нужны для ключевых операций, выполняемых в подразделении. Для цехов добычи – это, например, запуск насосного агрегата или замена пробоотборного вентиля на фонтанной арматуре. Для этих процедур СОПы уже разработаны. Пошаговые инструкции востребованы как инженерно-техническим персоналом, так и представителями рабочих специальностей.»

Дальнейшее развитие по направлению СОП.

- Применения СОП для повышения квалификации и обучения новичков.

- Контроль со стороны руководства выполнения операций и функционирования системы работы с СОП.

5С (система организации рабочего пространства).

Система 5С необходима для создания оптимальных условий выполнения повседневных задач. 5С было реализовано на 21 объекте пилотных цехов: в складских помещениях, слесарных мастерских и сварочных постах. Успешным этот инструмент бережливого производства стал во многом благодаря цеховому персоналу – операторам добычи нефти и газа, слесарям, сварщикам, кладовщикам.

Система 5С сокращает время на поиск необходимых для выполнения задач инструментов и улучшает тем самым безопасность и производительность труда. Схему расположения инструментов на верстаке и запасных частей в мастерской продумали и внедрили сами слесари. Результат не заставил себя ждать. Если год назад на подготовку к выезду для ремонта технологической установки слесарю в среднем требовалось 20 минут, то сегодня это время сократилось вдвое. И это не предел, говорят нефтяники.

Александр Родин, слесарь по ремонту технологических установок цеха подготовки и перекачки нефти № 1 ОАО «Славнефть-Мегионнефтегаз»: «Внедрение на предприятиях, у себя на рабочем месте 5С имеет свою эффективность, это всё действительно работает».

По результатам внедрения 5С запланированы дальнейшие шаги по реализации системы, а именно: тиражирование на остальные производственные участки, внедрение 5С для выездных бригад, внедрение 5С в офисах АБК.

Сотрудниками цехов совместно с консультантами группы «Лин Вектор» были пройдены следующие этапы:

- Проведена первичная оценка рабочих мест.

- Определены пилотные участки/рабочие места для внедрения 5С.

- Персонал обучен инструменту 5С.

- Разработаны и внедрены мероприятия по 5С на пилотных участках.

- Разработаны и введены нормы расчета и обеспечения инструментом.

- В каждом пилотном участке функционирует система самооценки и оценки со стороны руководства внедрения и поддержания системы 5С.

- Разработан и утвержден стандарт по внедрению 5С.

Результаты применения инструмента на некоторых участках:

В слесарной мастерской:

- Уменьшение невостребованных запасов ТМЦ (электродвигатели, комплектующие для ФА и др.)

- Уменьшение количества используемых инструментов.

- Сокращение времени на поиск и сбор бригады на выезд.

- Вовлечение в процесс внедрения бригады слесарей и сварщиков

На складе:

- Привели в соответствие складских остатков с остатками в системе.

- Исключили неликвидные позиции и позиции, количество которых превышает необходимое.

- Отказались от арочника, разместили склад в гаражах.

- Внедрили адресное хранение и цветовую маркировку.

- Сокращено время на поиск нужных предметов.

Сварочный пост:

- Уменьшение невостребованных запасов ТМЦ (заготовок, комплектующих для ФА и др.)

- Сокращение времени на поиск и сбор бригады на выезд.

- Вовлечение в процесс внедрения бригады сварщиков.

Процесс подачи инициатив «ИДЕЯ».

Процесс «ИДЕЯ» – один из инструментов системы непрерывных улучшений. За прошедшее время работники предприятия подали более 3000 идей и с каждым днем их количество увеличивается. Активность сотрудников, желающих внести свой вклад в усовершенствование производства, постоянно растет. Этому способствовал запуск программного модуля для подачи предложений в электронном формате. Кроме того, во всех структурных подразделениях предприятия есть координаторы – обученные сотрудники, которые также способствуют вовлечению персонала в процесс «ИДЕЯ».

Владимир Евдокимов, руководитель проектного офиса по развитию системы непрерывных улучшений ОАО «Славнефть-Мегионнефтегаз»: «Особо хочу отметить активность сотрудников цехов по добыче и подготовке нефти, а также газового цеха. В соответствии с действующим в «Мегионнефтегазе» положением, авторам идей предусмотрено денежное вознаграждение. На эти цели с начала года направлено свыше 760 тысяч рублей.»

Этап 4. Оценка и планирование дальнейшего развития.

В рамках этапа были:

- Разработаны КПЭ эффективности внедрения в цехах, проведена итоговая оценка.

- Проведена оценка внедрения, приживаемости и уровня развития СНУ по показателям: Стратегия непрерывного совершенствования, Связь стратегии и КПЭ, Ресурсы и инфраструктура, Выявление потерь, Устранение потерь, Генерация и реализация идей, Мотивация, Мониторинг результатов, Обмен опытом, Извлечение уроков.

- Проведена сессия по извлечению уроков.

- Разработан план корректирующих мероприятий.

- Разработан план дальнейшего развития СНУ в компании в разрезе элементов: система управления, операционная система, лидерство и культура.

- Результаты консолидированы и утверждены на уровне руководства.

Развитие Бережливого производства у партнеров

Параллельно с запуском проекта в пилотных цехах началось его применение в пилотных бригадах текущего и капитального ремонта скважин сервисных подрядных организаций ЗАО «КАРС» и ЗАО «СНПХ». В октябре 2017 года к системе непрерывных улучшений подключились все остальные цеха добычи и подготовки нефти, а также цех по ремонту нефтепромыслового оборудования ОАО «СН-МНГ».

Отдельно стоит выделить проект по развитию Лин-подхода, успешно реализованный на предприятии, которое является одним их ключевых подрядных организаций «Славнефть-Мегионнефтегаза» — ООО «МегионЭнергоНефть». Подробное описание проекта по ссылке.

Применять в повседневной работе инструменты бережливого производства учатся и представители аппарата управления «Мегионнефтегаза». Кстати, инструменты бережливого производства могут успешно применяться как на производственных площадках, так и в офисных зданиях. Так, специалисты управления по добыче нефти и газа уже организовали свои рабочие места в соответствии с системой 5С.

Бережливое производство – это не разовая акция.

Кан Алексей Геннадиевич, Генеральный директор ОАО «Славнефть-Мегионнефтегаз»: «Бережливое производство – это не разовая акция, а базовая основа для повышения культуры и безопасности производства. Уже в её названии заложена суть – запустить механизм постоянных изменений, направленных на устранение потерь.

Позиция руководства «Мегионнефтегаза» в этом вопросе однозначна и она не изменится: концепция бережливого производства – неотъемлемая часть повседневной деятельности каждого нефтяника, а активность в улучшении процессов нефтедобычи войдёт в число основных критериев профессионализма. Объяснение тому простое: умение видеть проблемы и находить оптимальное решение для их устранения свидетельствует о высоком потенциале человека, вдумчивом подходе к выполнению стоящих задач.

Не скрою, когда мы только запускали процесс внедрения системы непрерывных улучшений, я чувствовал некоторое сомнение и даже недоверие со стороны цехового персонала. Поэтому меня радует, что сегодня ситуация изменилась кардинально. Я вижу, что людям действительно не все равно, что они увидели реальные преимущества новых подходов к работе.

Хочу поблагодарить каждого работника пилотных цехов, в которых эта система начала применяться. Без вашей поддержки, уважаемые коллеги, мы бы не смогли идти дальше. Спасибо вам за вашу вовлеченность и неравнодушие.»

Владимир Евдокимов, руководитель проектного офиса по развитию системы непрерывных улучшений ОАО «Славнефть-Мегионнефтегаз»: «В 2018 году наша система будет направлена на развитие бережливого производства в направлении капитального строительства, трубопроводного транспорта. Планируем обучить более 600 сотрудников компании. Уже создан портфель инициатив, который позволит получить эффективность более 400 миллионов рублей».