- КлиентАктив одной из крупнейших нефтедобывающих компаний России

- Сфера деятельностиНефтегазовая отрасль

- РегионЯмало-Ненецкий автономный округ

Цель проекта:

- Повышение операционной эффективности и реализация системы непрерывных улучшений на основе корпоративной методологии Бережливого производства;

- Формирование культуры высокой производительности, непрерывных улучшений и требуемых навыков у сотрудников предприятия;

- Повышение экономической эффективности в производственных подразделениях (цеха) и в направлении капитального строительства.

Результат:

- Инициировано 18 проектов повышения организационной и операционной эффективности с подтвержденным экономическим эффектом 466 млн.руб.;

- Обучено 650 сотрудников инструментам Бережливого производства;

- Подготовлено 113 навигаторов, 20 из которых получили сертификаты Внутреннего тренера по Бережливому производству;

- Реализовано 27 маяков по системе 5С и разработано 27 стендов Визуального управления эффективностью;

- Разработаны 36 стандартных операционных процедур;

- Обучено и подготовлено 6 инструкторов по методике «Обучение на рабочем месте»;

- Проведено 50 сессий «Быстрое решение проблем» (прогнозируемый потенциал 75 млн.руб.);

- Построено 17 Карт потока создания ценности (прогнозируемый потенциал 22 млн.руб.).

Основная цель проекта – оптимизация производственных процессов и процессов капительного строительства с формированием благоприятной культуры для приживаемости системы непрерывных улучшений на предприятии.

В стратегии компании на 2030 год стоит задача повышения эффективности компании и сокращение стоимости строительства скважин при реализации проектов в Ямало-Ненецком автономном округе. Также имеется потребность уменьшить время реализации капитальных проектов (до получения первой нефти), сократить затраты на производственные процессы добычи нефти.

Кроме того, на предприятии реализуется корпоративная программа по внедрению Бережливого производства, направленная на развитие Системы непрерывных улучшений (СНУ) по всем направлениям деятельности компании. В рамках тиражирования принципов Системы непрерывных улучшений необходимо повысить эффективность бизнес-процессов на основе методологии Бережливого производства в подразделениях.

В рамках пилотных участков блока главного инженера и блока капитального строительства было определено 12 пилотных подразделений:

Блок главного инженера:

- Цех сепарации, подготовки и транспортировки газа (ЦСПиТГ);

- Цех добычи нефти и газа (ЦДНГ);

- Цех ремонта, обслуживания нефтепромыслового оборудования (ЦРОНПО);

- Цех технологического обслуживания и ремонта трубопроводов (ЦТОиРТ);

- Цех подготовки и перекачки нефти (ЦППН)

Блок Капитального строительства:

- Штаб строительства №1 (обустройство Кустовых площадок);

- Штаб строительства №2 (обустройство Кустовых площадок);

- Штаб строительства №3;

- Штаб строительства «Вспомогательные объекты»;

- Штаб строительства «Центральный пункт сбора»;

- Штаб строительства объекта «Газопровод»;

- Штаб строительства объекта «Компрессорная станция».

Предпосылки выбора:

- Ключевые и самые значимые процессы относятся к этим блокам;

- В них задействовано большое число сотрудников;

- Существовала потребность в сокращении потерь и повышении эффективности;

- Процессы выбранных пилотов относятся к основному материальному потоку жизненного цикла компании.

После комплексной диагностики и глубокого анализа были реализованы основные мероприятия по улучшениям:

Проведено обучение сотрудников на навигаторов/внутренних тренеров при поддержке консультантов «Лин Вектор». Проведена ежемесячная оценка компетенций навигаторов и внутренних тренеров, согласно матрице компетенций, с предоставлением обратной связи.

Обучено 80% персонала пилотных подразделений инструментам Бережливого производства, проведена сертификация и оказана методологическая поддержка навигаторам и внутренним тренерам по обучению персонала, а также руководителям и работникам по внедрению инструментов Бережливого производства;

Оказана методологическая поддержка руководителям и навигаторам по внедрению инструментов Бережливого производства. Введено ежемесячное проведение оценки внедрения и приживаемости инструментов Системы непрерывных улучшений по методологии «Компас».

Оказана методологическая поддержка руководителям подразделений по внедрению Визуального управления эффективностью, разработаны стандарты проведения планерок.

Определен потенциал улучшений по направлению капитального строительства и блока главного инженера в горизонте 2019-2022гг. на основании диагностики процессов и Комплексной оценки потенциала (КОП).

Определены приоритетные процессы для картирования (не менее 3-х в каждом пилотном цехе, штабах строительства), сформированы и обучены рабочие группы.

Рабочими группами проведено картирование приоритетных процессов при методологической поддержке консультантов.

По результатам картирования разработаны мероприятия по достижению потенциала, в формате проектов повышения организационной и операционной эффективности.

Инициированы проекты повышения организационной и операционной эффективности, оказана методологическая поддержка по их реализации, расчету экономического эффекта и формированию карточек Проектов оптимизации затрат.

Получены инициативы, с проведенной предварительной оценкой эффектов от картирования, проектов повышения организационной и операционной эффективности, методики быстрого решения проблем и занесены в Единый фонд идей.

В цехах и штабах строительства определены не менее 3-х маяков по внедрению 5С в пилотных подразделениях, созданы рабочие группы, оказана методологическая поддержка. Организован сбор, регистрация и решение проблем с применением методики быстрого решения проблем.

Оказана методологическая поддержка навигаторам партнеров-подрядных организаций по внедрению инструментов Бережливого производства.

Развитие программы производственного обучения на рабочем месте:

- Проведена организационная подготовка и диагностика, по результатам которой определены ключевые профессии и операции;

- Проведены отбор и обучение 6 внутренних тренеров и рабочих групп по каждой профессии;

- Определены и ранжированы ключевые операции по ключевым профессиям с разработкой по ним стандартным операционным процедурам силами рабочей группы;

- Сформированы матрицы компетенций по ключевым профессиям и операциям;

- Обучено 100% руководителей по методологии «Обучение на рабочем месте»;

- Разработана программа «Инструктор» и план обучения персонала, организован процесс обучения 90% персонала ключевых профессий и операций.

Дальнейшее развитие Системы непрерывных улучшений:

- Проведена сессия по извлечению уроков по процессу внедрения Системы непрерывных улучшений и разработан план корректирующих действий.

- Разработан план дальнейшего развития/тиражирования Системы непрерывных улучшений и инструментов Бережливого производства на 2020-2022г.г..

- Разработаны планы развития инструментов Бережливого производства, повторного картирования процессов, утвержден ежегодный график пересмотра/актуализации СОП по всем операциям.

- Формализованы выводы рекомендации по использованию методологии «Обучение на рабочем месте».

- Разработана дорожная карта развития СНУ в подрядных организациях Заказчика синхронизированная с развитием непрерывных улучшений у Заказчика.

Результат работы по договору одобрен и оформлен протоколом Операционного комитета Заказчика. Был составлен перечень проблем и мероприятия для перехода к целевому состоянию.

Резервы:

- Длительные коммуникационные взаимодействия в межфункциональных процессах;

- Отсутствие стандартных операционных процедур;

- Низкая вовлеченность (мотивация) персонала в подачу инициатив по улучшению;

- Неэффективно организованные складские и ремонтно-слесарные помещения;

- Отсутствие эффективной системы эскалации и решения проблем.

Был составлен перечень всех ключевых процессов пилотных подразделений с дальнейшим проведением факторного анализа для приоритизации и проведения картирования.

Были разработаны детальные карты потока создания ценности, текущего и целевого состояний, а также сформированы перечни мероприятий по покрытию выявленного потенциала процессов.

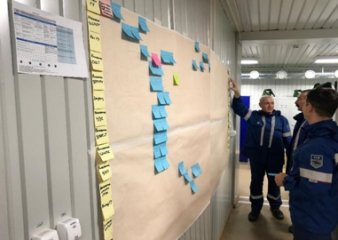

В ходе работы проектной команды были внедрены инструменты Бережливого производства 5С. Были разработаны стенды Визуального управления эффективностью (ВУЭ): у начальников цехов и штабов строительства, у мастеров и ведущих инженерно-технических работников пилотных подразделений.

Помимо всего прочего была внедрена стандартизация процессов. Первой была стандартизирована утренняя планерка начальника Восточно-Мессояхского лицензионного участка (ежедневное планирование работ на всем месторождении) и так же разработаны стандартные операционные процедуры на ключевые операции с дальнейшим применением для обучения по методологии «Обучение на рабочем месте» (ОРМ).

В целях повышения качества обучения и развития персонала на одном из пилотных цехов (цех подготовки и перекачки нефти) была реализована программа «Обучение на рабочем месте» (ОРМ), в рамках которой были определены ключевые профессии, разработана матрицы компетенций, определены основные операции с разработкой на них СОП и разработан план дальнейшего развития программы и трансляции ее на другие подразделения.

Следующим элементом в системе управления предприятием стало визуальное управление производством. Были разработаны ключевые показатели эффективности (КПЭ) для каждого пилотного подразделения с каскадированием до каждого цеха/штаба для более оперативного и гибкого управления производством и вовлечения персонала в достижение производственных показателей.

Проектная команда совместно с консультантами «Лин Вектор» разработала систему мониторинга развития компетенций навигаторов (матрица компетенций) и провела сертификацию совместно с Корпоративным центром компании.

В рамках программы было организовано обучение персонала основам Лин-подхода. Разработана методология и организована Лин-лаборатория для практической наработки навыков Бережливого производства.

Сотрудники прошли обучения по темам:

- Введение в Лин, основы Бережливого производства;

- Управление изменениями;

- Система 5С;

- Визуальное управление эффективностью (ВУЭ);

- Стандартная операционная процедура (СОП);

- Картирование потока создания ценности (КПСЦ);

- Обучение на рабочем месте (ОРМ);

- Быстрое решение проблем (БРП, 8-шаговая модель);

- Проекты повышения организационной и операционной эффективности (ППООЭ).

В результате реализации проекта окупаемость составила 2330%. Более того, в производственной системе заказчика заложена основа для формирования автономной Системы непрерывных улучшений, результаты которой будут видны в ближайшие годы в виде дальнейшего повышения операционной и организационной эффективности на предприятии. Для закрепления этих результатов были сформированы и утверждены на уровне ТОП-менеджмента компании планы дальнейшего развития Системы непрерывных улучшений на 2020-2021 г.г.