- КлиентПредприятие по производству кондитерских изделий

- Сфера деятельностиОбрабатывающие производства

- РегионРеспублика Татарстан

- Цель проектаОптимизация процесса производства пирожных Macarons на 10% в 2020 г.

Результат:

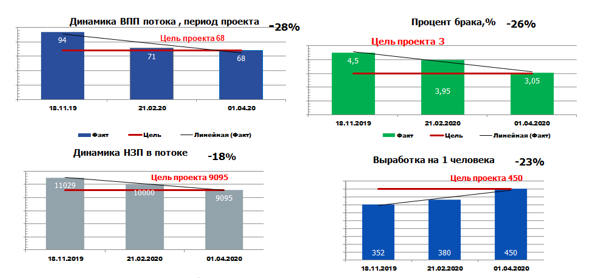

- Сокращение времени протекания процесса на 28%

- Снижение брака на 26%

- Снижение запасов незавершенного производства на 18%

- Повышение выработки на человека.

Реализация проекта на предприятии хлебобулочных и мучных кондитерских изделий осуществлялась в рамках национального проекта «Повышение производительности труда и поддержка занятости». На фазе развертывания проекта предприятие получило экспертную поддержку от Группы компаний «Лин Вектор» и Регионального Центра Компетенций. Проект стартовал с обучения сотрудников предприятия по темам:

- Базовый курс по производственной системе;

- Методика реализации проекта по оптимизации продуктового потока/процесса;

- Декомпозиция целей;

- Эффективный информационный центр (ИЦ);

- Стандартизированная работа;

- Картирование материальных и информационных потоков;

- Методика решения проблем.

Также был произведен отбор кандидатов на внутренних тренеров – работников предприятия. Это включало в себя методическую подготовку, передачу программ, тренинг тренеров с последующей сертификацией на право проведения обучений.

Было проведено «Площадочное обучение» для руководителей предприятия.

Проведена экспертная поддержка проекта по оптимизации пилотного потока, разработана методология и сопровождение мероприятий по декомпозиции целей, выстроена система управления эффективностью деятельности. Были внедрены инструменты визуального управления производством, проектным управлением, управлением изменениями, также внедрен производственный анализ, картирование потока, почасовой контроль выпуска продукта.

Путем диагностики был определен процесс для оптимизации — производство пирожных Macarons.

Обоснование выбора:

- Риск потери доли рынка перед новыми потребителями при сохранении существующей организации производственного процесса;

- Риск потери клиентов в виду длительного времени протекания процесса выпуска продукта;

- Риск увеличения себестоимости продукта ввиду значительной доли ручного труда;

- Маржинально прибыльный продукт. Имеет перспективы роста в 2021 г. с выходом на европейский рынок.

Повышение эффективности потока и оптимизация процесса производства пирожных Macarons.

С помощью инструментов Бережливого производства в процессе были выявлены проблемы и поставлены цели по их устранению.

Проблемы:

- Длительное время протекания процесса;

- Большой процент брака;

- Невыполнение плана производства;

- Ожидание сырья и полуфабрикатов на переделах, а также скапливание сырья в потоке.

Цели проекта были направлены на:

- Сокращение времени протекания процесса;

- Сокращение запасов незавершенного производства и готовой продукции;

- Повышения выработки на человека;

- Снижение брака в потоке.

Решения:

Первым шагом и отправной точкой внедрения инструментов Бережливого производства стало внедрение системы 5S.

Именно этот инструмент составляет основу поддержания чистоты и порядка, обеспечивает помощь персоналу в воспитании самодисциплины, выявлении 8 видов потерь на рабочем месте, визуализации проблем качества, повышении эффективности работы оборудования, сокращении затрат на выполнение операций и количества несчастных случаев. И, что очень важно, позволяет сразу получить ощутимый результат.

В результате:

Внедрение TPM и SMED – снижение ожиданий и простоев при переходах.

Введение 5S для освобождения площадей, уменьшения запасов хранимого сырья, организации кондитерского участка, внедрение правил движения материалов и заготовок. Создание буферной зоны сырья на 2 смены. Внедрение цветовой принадлежности.

Разработка стандартных карт и СОП.

Перебалансировка операций.

Частичная автоматизация процессов подготовки сырья сократила ВПП, количество ручного труда, а также время выполнения операции замешивании теста и начинок.

Разработаны следующие документы:

- «Цепочка помощи» для всего потока;

- Матрица компетенции персонала и план обучения;

- Производственные графики на основании производственного анализа, перенесены в Информационную систему предприятия 1С;

- Положение по «Проектному офису»;

- Должностные инструкции на Руководителя проектного офиса и специалиста;

- Методика «Управлениями проектами».

Вторым шагом стал мониторинг производственного анализа.

Производственный анализ – один из важнейших инструментов Бережливого производства, направленный на своевременное получение точных данных о ходе выполнения плана производства на любом из этапов изготовления продукции, оперативное выявление отклонений и реагирование на проблемы. Производственный анализ позволяет измерить стабильность процесса выполнения плана производства продукции, основываясь на реальных данных.

Цель производственного анализа — своевременное реагирование на отклонения, возникающие в ходе выполнения плана производства с целью минимизации потерь.

Задачи производственного анализа:

- Мониторинг выполнения плана/сменного задания на рабочем месте/участке/подразделении;

- Фиксирование отклонений, раннее обнаружение проблем в процессе производства с целью их оперативного решения.

В результате внедрения производственного анализа были зафиксированы все проблемы потока, простои, отклонения от плана, время аварийных простоев и ремонта оборудования, в результате снижен брак в потоке, определены инструменты к внедрения такие как ТРМ и СМЕD и т.д., а также были определены проблемы по несвоевременным заявкам от отдела продаж или частая смена задания в течение часа.

При анализе процессов на выбранном для оптимизации потоке было выявлено, что имеющиеся излишние запасы сырья, коробок, скотча, экспериментальной продукции занимают много места. Отсутствует дополнительная площадь хранения, создается постоянная потребность в ручной транспортировке и расшивке узкого места. Также были зафиксированы множественные перемещения (излишняя транспортировка) сырья по территории.

В итоге оптимизации:

Была переделана складская зона предприятия для хранения готовой продукции, для сырья, для коробок, выделена зона брака;

Переопределены функции работников. У основного персонала остались функции, только создающие ценность для потока, вспомогательному же персоналу переданы операции из основного потока, ряд функций переведен в 1С.

Разработан регламент хранения сырья в зоне «входа» старта потока.

Разработаны тележки для перемещения от поста к посту.

Разработаны и внедрены операционные карты.

Третьим шагом стало внедрение пяти инструментов Бережливого производства на эталонном участке «Кондитерское отделение».

Были определены обязательные критерии выбора участка-образца:

- Является трудоемким/ресурсоемким переделом в пилотном продуктовом потоке.

- Является «узким местом» в производственном потоке: ошибки в технологической процедуре, влекущие за собой ожидание на последующих операциях.

- Множественные переходы операторами (излишние перемещения) за сырьём при подготовке теста и крема для пирожного.

- Отсутствие Стандартизированной работы, 5С, Визуализаций.

На эталонном участке были внедрены:

- 5С на рабочих местах, визуализация размещения материалов;

- Ведение производственного анализа, выявление и решение проблем;

- Стандартизированная работа персонала участка.

- Быстрая переналадка;

- ТРМ;

- Встроенное качество.

Следующим шагом стало внедрение системы подачи предложений и проектов по повышению производительности труда на предприятии. Данная система помогает сформировать у работников предприятия творческий тип мышления, повысить мотивацию и коммуникацию, а также позволить повышать заинтересованность в результатах своей работы. Это в конечном итоге усилит конкурентоспособность предприятия, позволит найти новые способы снижения издержек, экономии ресурсов.

Для информирования и вовлечения персонала в процессы совершенствования на предприятии задействованы все имеющиеся информационные ресурсы.

Во внутренней сети предприятия создан портал «Инструменты Бережливого производства», на котором в свободном доступе находится специальная литература, обучающие презентации, информация об опыте российских предприятий в области применения методик Бережливого производства.

В подразделениях размещены информационные стенды, разъясняющие принципы Бережливого производства и отображающие динамику проводимых улучшений.

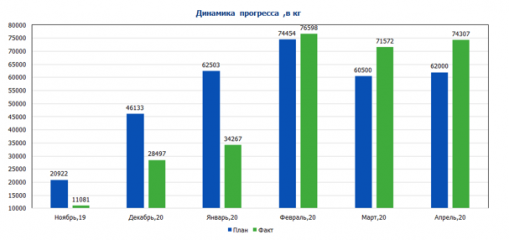

Проект по повышению производительности труда на предприятии достиг поставленных задач в полном объёме. Успешная его реализация во многом зависела от командной работы компетентных руководителей и исполнителей, от продуманной системы мотивации персонала, вовлекаемого в процессы улучшений.