- КлиентДепартамент продовольствия и социального питания Казани

- Сфера деятельностиТорговля и общественное питание

- РегионКазань

Цель проекта:

- Определение резервов для улучшения

- Выбор пилотного участка

Результат:

По результатам диагностики руководство Департамента выбрало участок с наибольшим резервом для реализации пилотного проекта.

Основное направление деятельности Департамента: организация горячего питания в общеобразовательных, дошкольных образовательных учреждениях города Казани и в учреждениях здравоохранения.

Департамент — пионер в области развития Бережливого производства в своей отрасли. Руководители предприятия заинтересованы в том, чтобы компания развивалась, и выбрали для этой цели Лин-подход.

Первым шагом в развитии Бережливого производства стала комплексная диагностика предприятия. Задача — выявить резервы развития, определить процессы, которые содержат резервы для улучшений.

В ходе процедуры анализа применялись следующие методы: визуальное наблюдение, интервьюирование, запрос данных, изучение документов.

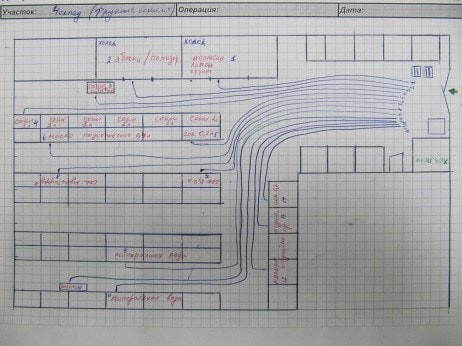

Участок 1. Склад

Выявленные резервы:

- По итогам ABC XYZ анализа были найдены позиции, которые размещаются без учета потребляемости.

- Отсутствие адресной идентификации мест хранения. Данные отклонения приводят к повышению трудоемкости при комплектовании заявок, усложнению учета, рискам утери.

- Отсутствие визуального контроля уровня запасов, точки заказа.

В рамках проекта на этапе диагностики текущего состояния процесса были предложены мероприятия по улучшениям. Некоторые из них:

- Провести детальный аудит позиций в 1С на предмет задвоенности.

- Реализовать учет простоев основных процессов, связанных с обеспечением.

- Поставить учет затрат на обеспечение запасами и на хранение запасов.

- Разработать систему идентификации/адресного хранения на складах.

- Разработать стандарт принципов организации склада, предусмотреть визуализацию стеллажей (можно применить цветовую кодировку зон).

- Для стабильно потребляемых позиций провести расчет точки заказа на основе уровня потребления и сроков обеспечения.

- Разработать матрицу ролей и ответственности работников склада.

- Описать процессы приемки, комплектации, отгрузки, инвентаризации.

- Разработать стандарты на каждый из основных процессов склада.

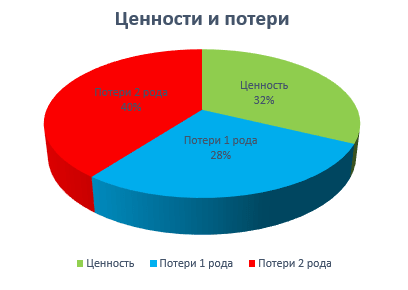

Участок 2. Горячий цех

Был проведен анализ работы горячего цеха.

Потери 2 рода (действия, не создающие ценность, которые можно исключить из процесса) составляют 40%. Из них большое количество потерь – на поиск инвентаря и ингредиентов.

Основные выявленные резервы:

- Значительные потери на перемещения персонала и транспортировку, что снижает эффективность работы сотрудников при выполнении ключевых операций.

- Выполнение квалифицированными работниками «непрофильной» работы. Данные отклонения приводят к повышению трудоемкости, снижению эффективности по основным производственным процессам.

- Неоптимальное размещение производственного оборудования и распределение работников по участкам.

- Перепроизводство продукции из-за сложной системы заказа.

В рамках проекта на этапе диагностики текущего состояния процесса были предложены мероприятия по улучшениям. Некоторые из них:

- Провести детальный пооперационный хронометраж.

- Реализовать учет простоев процессов приготовления.

- Оптимизировать расположение оборудования в цехе.

- Провести балансировку работ.

- Пересмотреть распределение видов работ между сотрудниками.

- Пересмотреть схему доставки исходных материалов и готовых продуктов.

Участок 3. Оборудование

Проведен анализ системы обслуживания оборудования. Выявленные резервы:

- Отсутствует система учета простоев оборудования.

- Отсутствуют планы по выполнению планово-предупредительного ремонта и техобслуживания.

- Отсутствуют стандарты обслуживания оборудования, как специалистами технической группы, так и сотрудниками на местах.

- Отсутствуют стандарты взаимодействия с провайдерами в части ремонта оборудования.

В рамках проекта, на этапе диагностики текущего состояния процесса были предложены мероприятия по улучшениям:

- Разработка стандартов и регламентов обслуживания оборудования линейным персоналом, регламентов по текущему ремонту оборудования силами операционных сотрудников.

- Разработка журналов для каждой единицы оборудования, в котором фиксируются все действия, выполняемые для поддержания оборудования в рабочем состоянии.

- Формирование и соблюдение графиков обслуживания оборудования.

- Определение целей по обслуживанию оборудования. Декомпозиция этих целей до подразделений.

- Обучение персонала по ТРМ. Разработка и внедрение системы аудитов ТРМ.

- Разработка и внедрение системы учета простоя оборудования по простоям и их причинам.

- Внедрение регламента приоритезации задач по обслуживанию оборудования.

- Формирование системы по комплексному обслуживанию оборудования. Интегрирование ее элементов в работы на уровне подразделений и отдельных работников.

По результатам диагностики руководство Департамента выбрало участок для реализации пилотного проекта. Проект станет первым шагом в развитии Бережливого производства на предприятии.

Читайте описание реализованного проекта по ссылке: Повышение эффективности работы горячего цеха.